Институт располагает опытной базой с технологическими установками, позволяющими вырабатывать до 50 т/месяц партии продукции нефтепереработки и нефтехимии.Производится высокотехнологичная продукция, разработанная специалистами института, а так же смазочные материалы уже имеющие стандарт ГОСТ и широко распространенные на отечественном оборудовании.

Собственная служба качественного надзора на всех стадиях выработки продукции позволяет обеспечить её стабильно высокое качество. Именно в этом и заключается принцип классики высокого качества смазочных материалов!

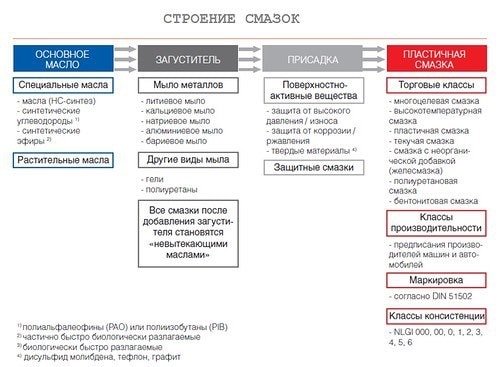

Производство пластичных смазок

ВНИМАНИЕ! Все смазки производятся в строгом соответствии с действующими ГОСТами и ТУ, проходят лабораторный контроль показателей и контроль ОТК. Качество выпускаемой продукции подтверждается паспортами качества и сертификатами соответствия, а также сертификатом соответствия качества.

Технология производства смазок

Производство пластичных смазок осуществляется согласно технологических процессов, представленных такими типами:

- непрерывными, применяемыми при изготовлении смазки большими партиями;

- полунепрерывными;

- периодическими, применяемыми при изготовлении смазок в обширной номенклатуре, но в ограниченных объемах.

Приведенные отличия в классификации отражают разновидности используемого оборудования и аппаратов и производственные задачи, но не оказывают влияния на сущность определяющих стадий физико-химических процессов.

Изготовление смазки: этапы производства

Процесс производства смазок предполагает соблюдение таких этапов:

-

Дозирование исходного сырья.

Производственный процесс получения продукта требует точного соблюдения дозирования составных компонентов. Дозирование реагентов обычно осуществляется в жидком состоянии с использованием объемных дозирующих устройств. Часто для этих целей используют многокомпонентные дозирующие насосы. Они позволяют в автоматическом режиме сохранять требуемую концентрацию входящих в состав сырьевых компонентов.

При этом соблюдается точность дозирования в интервале ±3%, что позволяет обеспечить минимальные расхождения с установленными нормативами содержания; -

Загуститель.

Подготовка загустителя и его диспергирование (измельчение) в основном масле. Используя мыльные загустители при получении смазок, первоначально требуется растворить химреагенты в дисперсионной среде либо ее части. К примеру, процесс получения литиевой пластичной смазки требует загрузки в реактор гидрокстистеариновой кислоты (HSA) и гидроксида лития (LiOH).

При нагреве и размешивании выполняется омыливание жира с последующим получением мыла и глицерина. При наличии избытка воды происходит её выпаривание с помощью спецпрепаратов. Помимо этого, существуют варианты «холодной варки», предполагающие разбухание масла в мыле; -

Охлаждение смазки.

Охлаждение является важной операцией при изготовлении смазок. На этом этапе происходит формирование структурной основы смазки, построение которой зависит от изменения температурных параметров. Сегодня широкое распространение получили смешанные способы охлаждения;

-

Гомогенезация

гомогенизация является завершающей стадией процесса формирования структуры продукта, повышая уровень его коллоидной и механической устойчивости. При этой процедуре выполняется прохождение смазки, используя систему сит или сетку и соблюдая большую скорость перемещения при небольших по величине зазорах;

-

Деаэрация

Деаэрация заключается в устранении воздуха из получаемого продукта. Эта процедура позволяет повысить устойчивость и уровень плотности материала;

-

Фильтрация

Фильтрация предполагает абсолютное устранение микропримесей механического происхождения, выполняемое на завершающей стадии получения смазки. Фильтрация является достаточно трудоёмким процессом, учитывая, что требуется пропустить смазку, используя ряд фильтров со сложной конструкцией.